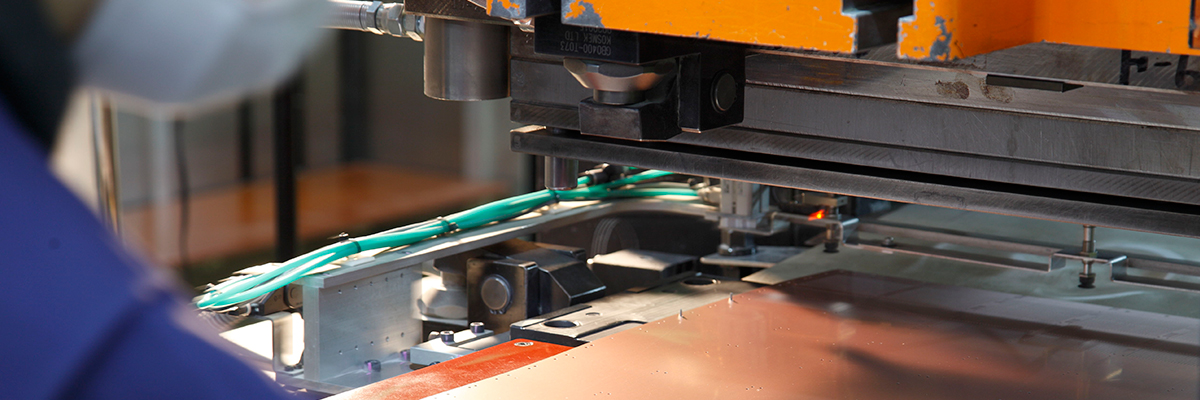

業務内容

会社案内

採用情報

新着情報一覧

- 2024年2月19日『メトリー』で紹介されました

- 2023年8月26日ものづくりパートナーフォーラム 東京 2023 に出展します

- 2023年8月26日ものづくりパートナーフォーラム 大阪 2023 に出展します

- 2023年8月25日インドアゴルフ練習場の開設を行いました

- 2021年11月1日ホームページをリニューアルしました

メディア情報一覧

- 2019年11月4日日本経済新聞の人間発見に連載されました ~5~

- 2019年11月4日日本経済新聞の人間発見に連載されました ~4~

- 2019年11月4日日本経済新聞の人間発見に連載されました ~3~

- 2019年11月4日日本経済新聞の人間発見に連載されました ~2~

- 2019年11月4日日本経済新聞の人間発見に連載されました ~1~